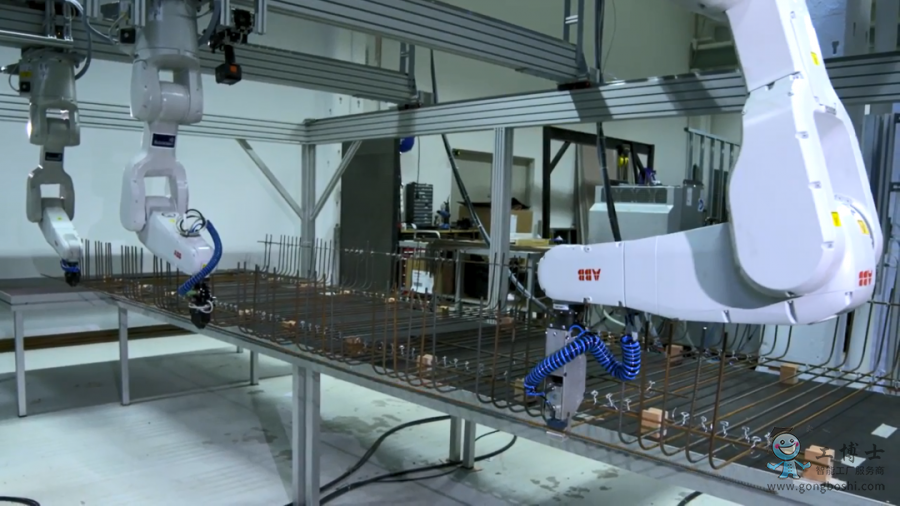

大幅提高生产速度,加快项目进度

使用ABB机器人和ABB离线编程仿真软件RobotStudio进行试验,结果显示达到了提高钢筋结构制造速度和效率的目标。总体而言,斯堪卡已将钢筋结构的生产时间从每吨16小时缩短至仅1小时。这一基础组件生产时间的大幅缩短将减少钢筋加工过程所需的时间,这有助于大幅加快项目时间进度。

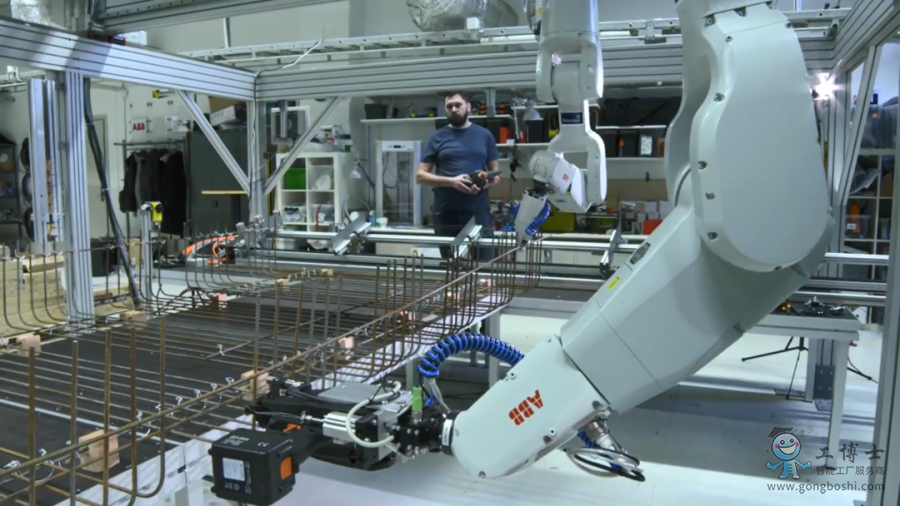

减少工人人数,改善职业安全

引入自动化的另一个主要优势是可以减少钢筋加工工人的人数,从而使工人能够从事其他任务和项目。这一优势尤为重要,因为现在已经越来越难找到愿意从事这些单调乏味且要求严苛工作的工人。

斯堪卡设计管理创新主管、前技术总监Ulf Håkansson表示:“当谈到安全和自动化时,**重要的一点是能够对某些经常导致工人受伤的工作,以及本不该由人工承担的工作进行自动化。捆扎钢筋结构就是其中之一。这项工作非常适合机器人和自动化,且当以这种方式进行时,就可以显著改善工人的健康和安全状况。”

斯堪卡认为,除了能提**率并缩短困扎钢筋所需的时间外,技能欠缺和资源匮乏是推动自动化施工建造的第二大因素。Håkansson说:“人力资源危机非常严重——我们发现机器人是解决熟练劳动力短缺问题的关键解决方案。另一个原因是年轻人对手工完成这些工作不感兴趣。”

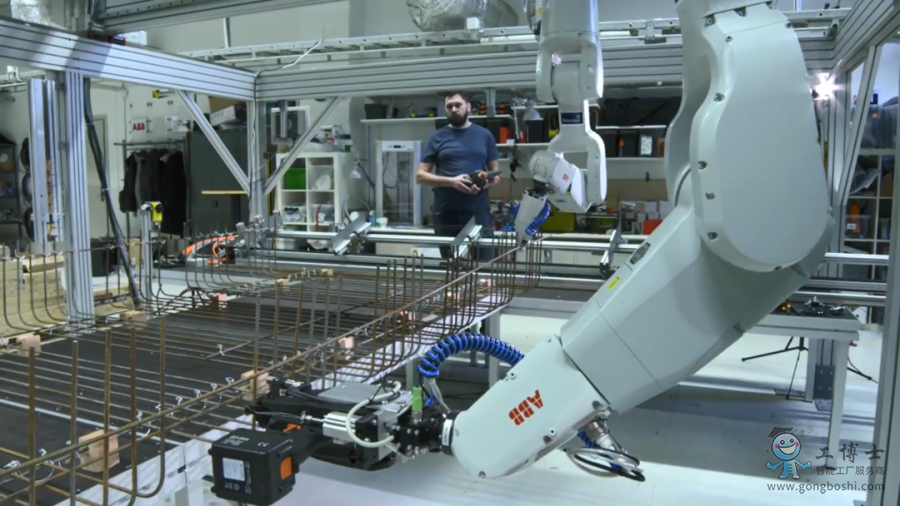

建筑的可持续性是斯堪卡面临的另一个主要问题。Håkansson说:“我们在钢筋的自动化捆扎生产过程中已经看到,由于不需要用卡车或船只从瑞典境外进口钢筋笼,我们可以在瑞典境内用机器人现场制造钢筋结构,因此可以***大限度地减少运输以及由此产生的污染。”

自动化所需的成本可能会阻碍一些公司走这条路,但Håkansson坚信这是值得的:“引入自动化会带来前期成本,但后期所获收益将远远大于初始成本。关于钢筋笼的制作,我们不得不在设计上投入更多的时间,进行数字孪生模型创建,但其所节省的生产时间却使我们获得了数倍的收益。”

使用机器人的优势

可将钢筋结构的捆扎生产时间从每吨16小时缩短至仅1小时!

可帮助解决技能工人欠缺问题,改善工人的健康和安全状况

现场生产可避免在瑞典境外制造钢筋笼的需求,减少了运输和相关污染

未来,斯堪卡的愿景是建立一家可移动的柔性工厂,项目在哪里,就在哪里开工。Håkansson说:“我们的工作是基于项目的,所以我们要建立的工厂不会像特斯拉工厂那样,我们需要的是基于现场的“飞行工厂”。同时,我们还需要机器人具有移动能力,能够四处移动,并配有传感器,使其能够知道自己的位置。”

了解更多ABB机器人